Eisen ist heute das bedeutendste

Gebrauchsmetall. Prinzipiell könnte man mit Hilfe der Thermit-Reaktion

sehr schnell und effizient Roheisen erzeugen. Ein Nachteil besteht darin,

dass es bei dieser Reaktion um die 2400 °C heiß wird.

Dies würde eine enorm temperaturbeständige Ausführung eines

Reaktionsbehälters benötigen. Ein kontinuierliches Arbeitsverfahren

wäre nicht möglich. Außerdem ist Aluminium

als Reduktionsmittel sehr teuer. Dass sich auch Kohle als Reduktionsmittel

eignet, wurde mit dem Beginn der Eisenzeit entdeckt.

Als Rohstoffe eignen sich Eisenerze, die im Tagebau oder im Tiefbau gewonnen werden. Die Erze

enthalten die Mineralien Hämatit,

Limonit oder Magnetit,

sie sind stets mit Begleitmineralien, der Gangart, verunreinigt. Beim Pelletieren

werden Erze wie das Roteisenerz mit einem Bindemittel versetzt und zu kleinen

Pellets geformt. Beim Sintern nimmt man bereits eine Vorreduktion vor.

Das Erz wird teilweise auch mit Kalk vermischt und beim Verbrennen von

Koks zu porenreichem Sinter verarbeitet.

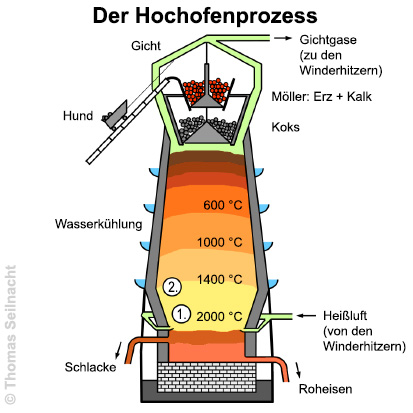

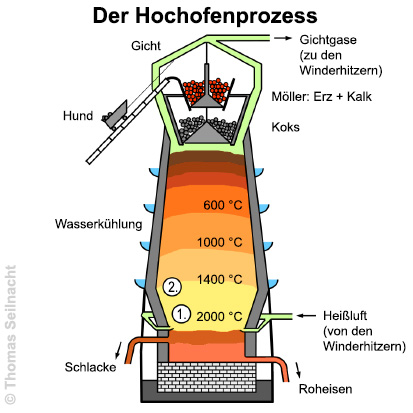

Der Hochofen besteht aus einem bis zu 75 Meter hohen Stahlmantel. Dieser ist mit einer

eineinhalb Meter

dicken Schicht aus feuerfesten Steinen ausgekleidet. Der Hochofen wird

oben immer abwechselnd mit dem Möller, einem Gemisch aus Erz und

Kalk, und mit Koks beschickt. Im äußeren Mauerwerk befinden

sich Hohlräume,

durch die ständig Wasser zur Kühlung fließt. Das

Kühlsystem

darf nie abreißen, manche Hochöfen haben daher mehrere

abgeschlossene

Kühlsysteme.

Hochofen

in Dillingen, Saarland Hochofen

in Dillingen, Saarland

Im unteren Bereich münden

Düsen in den Hochofen. Durch diese wird unter Druck bis zu 1200 °C

heiße Luft in den Hochofen geblasen. Die heißen Abgase verlassen

den Hochofen im oberen Teil. Dieser wird auch Gicht genannt. Durch die leicht nach

unten verbreiterte Form kann das oben zugegebene Material im Hochofen ständig

nachrutschen.

Je höher die Temperatur ist, umso mehr dehnt sich das

Material aus.

Gicht

des Hochofens Gicht

des Hochofens

Die über die Ringleitungen hinzugeblasene Heißluft

strömt im Gegenstromprinzip an dem nachrutschenden Möller und

Koks vorbei. In der Schmelz- und Verbrennungszone reagiert der zugefügte

Koks mit der Heißluft. Bei dieser exothermen Reaktion wird auch Wärme

freigesetzt, die zum Aufheizen des Ofens genutzt wird. Es entstehen Temperaturen bis zu 2000 °C.

Schritt 1a: Kohlenstoff + Sauerstoff  Kohlenstoffdioxid

Kohlenstoffdioxid

C + O2 CO2 ΔHR

= −393 kJ/mol CO2 ΔHR

= −393 kJ/mol

Das Kohlenstoffdioxid

wird beim Aufsteigen durch den glühenden Koks zu Kohlenstoffmonooxid

reduziert. Oberhalb 900 °C liegt bei dem sogenannten Boudouard-Gleichgewicht

überwiegend Kohlenstoffmonooxid vor:

Schritt 1b: Kohlenstoffdioxid + Kohlenstoff  Kohlenstoffmonooxid

Kohlenstoffmonooxid

CO2 + C  2 CO ΔHR

= +171 kJ/mol 2 CO ΔHR

= +171 kJ/mol

Das weiter aufsteigende

Kohlenstoffmonooxid reduziert das Eisenerz zu Eisen und wird dabei selbst

wieder zu Kohlenstoffdioxid oxidiert:

Schritt 2: Kohlenstoffmonooxid + Eisenoxid  Kohlenstoffdioxid + Eisen

Kohlenstoffdioxid + Eisen

3 CO + Fe2O3  3 CO2

+ 2 Fe 3 CO2

+ 2 Fe

In der nächsten

darüber liegenden Koksschicht wird das Kohlenstoffdioxid wieder nach

Schritt 1b zu Kohlenstoffmonooxid reduziert, und die Vorgänge wiederholen

sich von neuem. Beide Kohlenstoffoxide treten an der Gicht aus dem Hochofen

aus und gelangen zu den Winderhitzern. Dort wird das brennbare Kohlenstoffmonooxid

entzündet und zum Aufheizen der Luft verwendet, die wieder über

die Ringleitungen in den Hochofen hineingeführt wird.

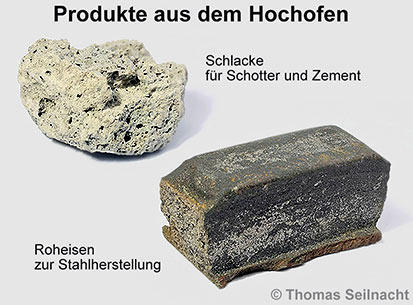

Die restliche Gangart des

Gesteins verbindet sich mit dem zugegebenen Kalk zur Schlacke. Sie besitzt

eine geringe Dichte und schwimmt über dem flüssigen Roheisen.

Dadurch wird dieses vor einer Oxidation durch den Heißwind geschützt.

Schlacke und Roheisen fließen abwechselnd durch ein verschließbares

Abstichloch in eine Rinne aus Sand. Zuerst kommt das Roheisen,

später dann die Schlacke. Am Abscheider wird darüber stehende

Schlacke vom Roheisen getrennt. Das noch flüssige Roheisen gelangt

in große Güterzugwaggons, die Torpedo genannt werden, zum Stahlwerk. Die Schlacke

dient zur Herstellung von Schotter und Zement. Ein großer Hochofen

kann pro Tag bis zu 13000 Tonnen Roheisen erzeugen. Die Betriebszeit beträgt

8 bis 15 Jahre.

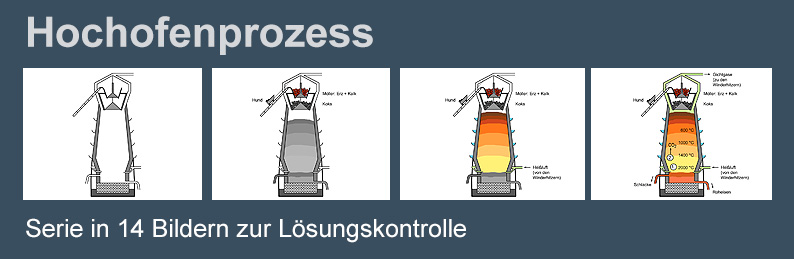

Serienbilder zum Hochofen

Zum Hochofen liegt eine Serie in 14 Bildern zur Lösungskontrolle vor. Die Lösungen werden beim Durchklicken im Vollbildmodus nach und nach eingeblendet. Die Serie kann zur Erarbeitung des Arbeitsblattes zum Hochofen verwendet werden. Es liegt auch ein Text vor, den man gleichzeitig vorlesen kann.

Serie starten

Arbeitsblatt doc docx pdf Serie starten

Arbeitsblatt doc docx pdf

Vorlesetext doc docx pdf

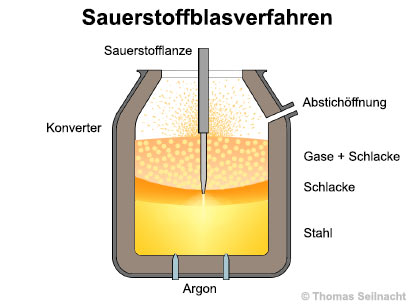

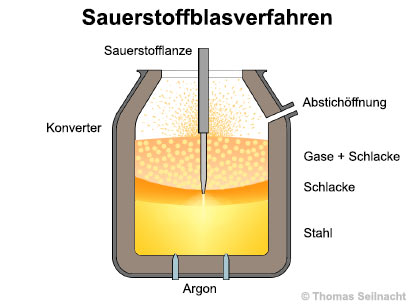

Veredelung

des Roheisens nach dem Sauerstoffblasverfahren

Mit Frischen

ist das Verbrennen des unerwünschten Kohlenstoffs und anderer

Verunreinigungen im Roheisen bis zu einem bestimmten Restbestandteil

gemeint. Agricola beschrieb bereits

um 1550 ein „Frischfeuer“ zur Herstellung von Stahl. Damit meinte er das

Erhitzen des geschmolzenen Roheisens mit Hilfe von Luft aus Blasbälgen. Die Bessemerbirne und die Thomasbirne

gelten als Vorläufer des späteren Konverters. Bei diesen

heute nicht mehr angewandten Verfahren wurde Druckluft verwendet. Die

entscheidenden Vorarbeiten für das Einblasen mit reinem Sauerstoff gehen auf die Arbeiten

des Schweizer Metallurgen Robert Durrer (1890–1978) aus dem Jahr 1928

zurück. Auch der in Estland geborene US-Amerikaner Georg Otto

Lellep (1884–1975) arbeitete zwischen 1936 und 1940 an einer

Verbesserung. Nach dem 2. Weltkrieg, im Jahr 1949, führten Theodor

Eduard Suess und Rudolf Rinesch bei den Vereinigten

Österreichischen Eisen- und Stahlwerken (VÖEST) in Linz und

Donawitz umfangreiche Testreihen durch. Sie resultierten im heute noch

angewandten Linz-Donawitz-Verfahren, das auch unter dem Namen Sauerstoffblasverfahren bekannt ist.

Das

Roheisen aus dem Hochofen

enthält bis zu 10% Verunreinigungen und besitzt für die Verwendung als Stahl einen viel

zu hohen Kohlenstoffgehalt. Außerdem ist es spröde und nicht

schmiedbar. Zu reines Eisen wäre aber wieder zu weich, daher wird

bei der Stahlherstellung nur ein Teil der Verunreinigungen entfernt.

Ein riesiger Behälter,

der sogenannte Konverter mit einer feuerfesten

Ausmauerung, wird zu etwa 70 % mit flüssigem Roheisen

und zu 30 % mit Stahlschrott gefüllt. Daneben kommen auch noch

andere Zuschläge hinzu, zum Beispiel Flussmittel oder

Legierungsbestandteile. Ein einziger Konverter kann bis

zu 400 Tonnen Material fassen.

Beim Frischen bläst man 10 bis 20

Minuten lang reinen Sauerstoff über eine wassergekühlte Sauerstofflanze auf die Schmelze.

Die Sauerstoffzugabe erhöht die Temperatur wesentlich, und sie

ermöglicht durch die heftige Reaktion eine gute Vermischung. Die

entstehenden Gase verursachen ein Aufschäumen der Schlacke. Um zu

verhindern, dass vom Stahl Wasserstoff als Stahlschädling

aufgenommen wird, bläst man vom Boden her noch Argon ein. Beim

Frischen wird der Kohlenstoffgehalt

auf etwa 2 % gesenkt, wobei der Sauerstoff mit den Verunreinigungen

reagiert:

| Schwefel |

+ Sauerstoff |

|

Schwefeldioxid |

| Phosphor |

+ Sauerstoff |

|

Phosphorpentoxid |

| Kohlenstoff |

+ Sauerstoff |

|

Kohlenstoffdioxid |

Silicium

|

+ Sauerstoff

|

|

Siliciumdioxid

|

Über dem

Konverter befindet sich ein Abzug zum Absaugen der toxischen Gase. Nach

dem Blasvorgang

wird der Konverter geneigt, so dass die weißglühende Stahlschmelze

über die Abstichöffnung in eine Pfanne fließt und von

der darüber liegenden Schlacke getrennt wird. Die Schlacke wird

danach über den Konverterrand abgegossen und teilweise auch

für den nächsten Blasvorgang wiederverwendet. Der noch etwa

1600 °C heiße und flüssige Stahl wird von der Pfanne

kontinuierlich in Stränge gegossen. Während man früher

den Stahl direkt in Formen vergoss, wird heute das Stranggießen

angewandt. Erst nach dem Erstarren des Stranges kann der Stahl

geschnitten werden. In einem Ofen lässt man die noch

rotglühenden Stücke abkühlen.

Im Elektrolichtbogenofen wird die erforderliche Hitze durch einen

Lichtbogen zwischen einer Graphitelektrode und dem Inhalt im Konverter

erzeugt. Dadurch kann man auch Legierungsbestandteile mit einem sehr

hohen Schmelzpunkt wie Molybdän oder Wolfram einschmelzen. Zur

Verbesserung der Qualität wird der Stahl heute meistens noch einer

Nachbehandlung unterzogen.

Bei dieser Sekundärmetallurgie werden die Legierungsbestandteile, der Schwefel- und auch der Phosphorgehalt ganz exakt eingestellt.

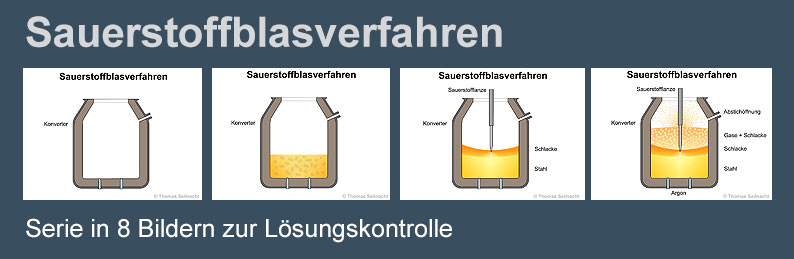

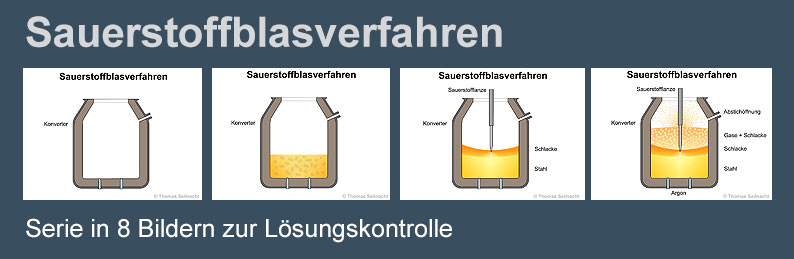

Serienbilder zum Sauerstoffblasverfahren

Zum Sauerstoffblasverfahren liegt eine Serie in 14 Bildern zur Lösungskontrolle vor. Die Lösungen werden beim Durchklicken im Vollbildmodus nach und nach eingeblendet. Die Serie kann zur Erarbeitung des Arbeitsblattes zum Hochofen verwendet werden. Es liegt auch ein Text vor, den man gleichzeitig vorlesen kann.

Serie starten

Arbeitsblatt doc docx pdf Serie starten

Arbeitsblatt doc docx pdf

Vorlesetext doc docx pdf

Weitere Informationen

Hochofenmodellversuch

Reduktion

Oxidation

Geschichte der Eisengewinnung

Eisenlegierungen

Buch individuell erstellen: Basis-Text Hochofenprozess und Stahlherstellung

> Inhaltsverzeichnis

|

Serie starten

Serie starten

Serie starten

Serie starten